Installer un extrudeur Titan sur la Anycubic i3 Mega

MenuLa Anycubic i3 Mega vient avec un extrudeur de base qui pose un problème : il ne permet pas d'imprimer du filament flexible dans de bonnes conditions. En effet, même si plusieurs utilisateurs se sont penchés sur ce problème, l'extrudeur de base a tendance à se enrouler le filament autour de la roue crantée et il est pratiquement impossible d'utiliser un bon paramètre de rétractation avec...

L'autre problème de cet extrudeur est que la roue crantée est en laiton : le même métal qui est utilisé pour les buses. C'est un métal tendre qui a tendance à s'user rapidement. Il est donc relativement simple de l'user en imprimante régulièrement du PLA ou en imprimant un peu de filament abrasif (filament phosphorescent ou contenant des fibres de carbone).

La solution qui semble être la plus adaptée est donc de remplacer cet extrudeur par un autre modèle plus adapté à ces contraintes relativement récentes en impression 3D.

Titan Extruder

J'avais acheté à la base une tête Titan Aero (un extrudeur direct à monter sur la tête d'impression) chez Trianglelab mais n'ayant ni le temps ni trouvé un support qui me plaisait pour la i3 Mega, je ne l'ai pas monté. Je le teste donc en version Bowden, nettement moins chère et disponible ici pour environ 20€ : http://s.click.aliexpress.com/e/ci3poAyg (le set 1)

Cet ensemble contient toutes les pièces pour monter un extrudeur Titan en Bowden et nous allons récupérer le moteur de l'extrudeur de la i3 Mega.

Montage

Le montage est très simple : il suffit de dévisser le support de l'extrudeur de la i3 Mega et de monter le nouveau. Il suffit de suivre les photos pas à pas pour le faire vous-même :

1. Démonter l'extrudeur

Commencez par enlever le tube bowden ainsi que le pneufit. Dévisser ensuite les deux grosses vis qui tiennent l'extrudeur :

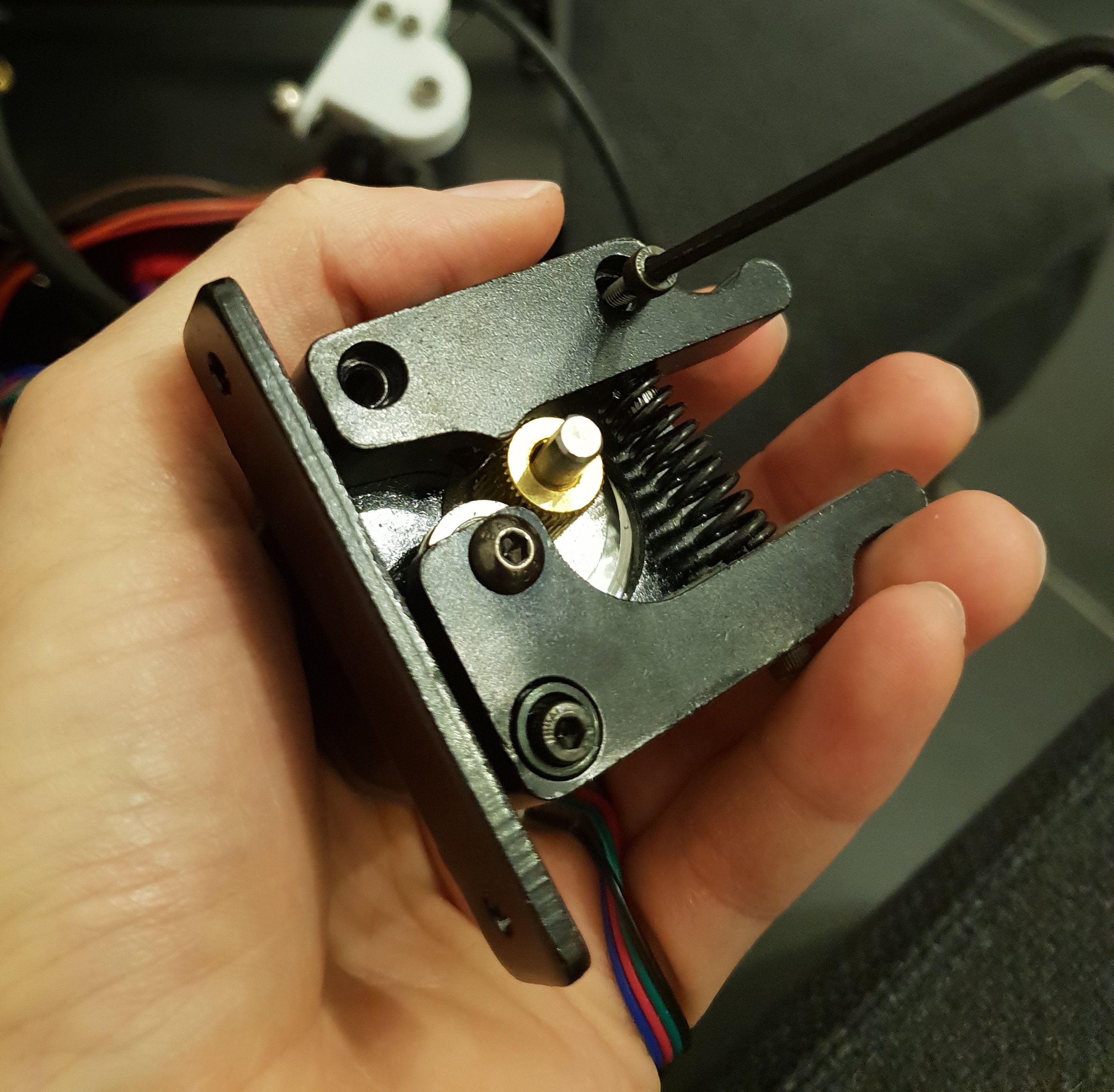

Une fois l'extrudeur enlevé, démontez-le en dévissant les 3 boulons hexagonaux pour récupérer le support et le moteur :

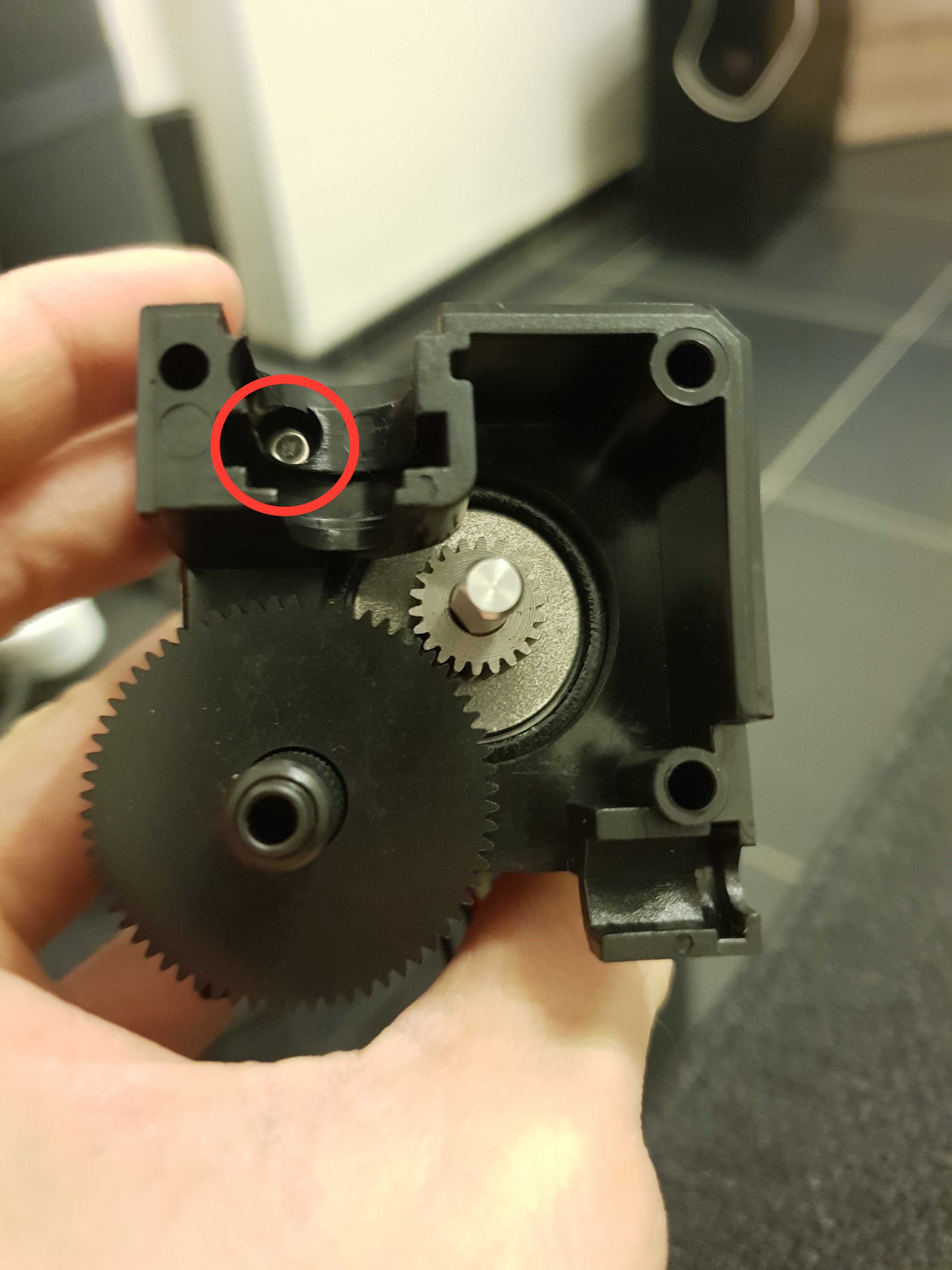

Maintenant, gardez le support et enlevez le pignon du moteur (on peut déjà voir sur la photo qu'après 1 an, il a commencé à s'user) :

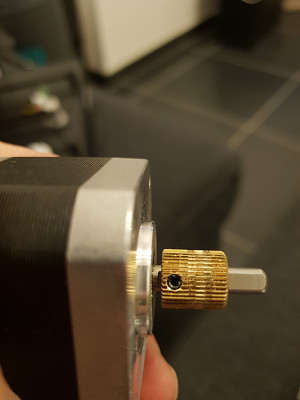

Placez ensuite le nouveau pignon en acier (il ne doit pas être collé au stepper, juste légèrement éloigné de celui-ci) :

Placez ensuite le corps de l'extrudeur par-dessus et assurez-vous d'avoir orienté le support correctement. Placez la première vis (la plus courte du set) pour fixer le moteur au support :

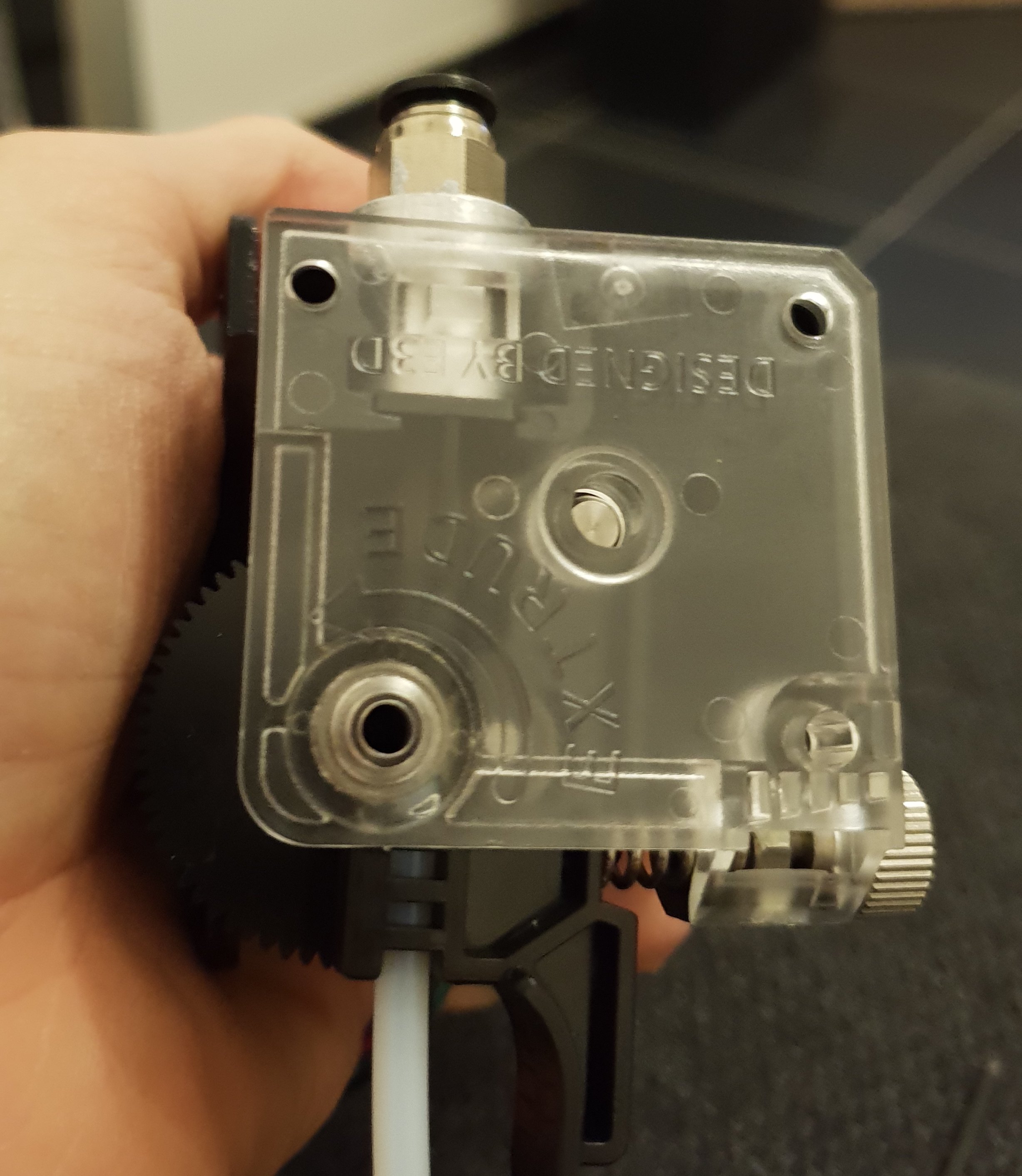

Placez ensuite la gorge de l'extrudeur (si vous avez une gorge blanche en téflon contrairement à la noire en plastique de la photo, préférez la blanche, elle réduira à néant les risques de bourrage de l'extrudeur !) ainsi que le pneufit pour le bowden :

Ensuite, placez le levier et un bout de tube téflon que vous prendrez soin de couper en pointe, pour encore une fois réduire les risques de bourrage du filament lors de la rétractation :

Placez ensuite la vis de réglage du serrage de l'extrudeur :

Placez ensuite le cache de protection et remontez l'extrudeur sur l'imprimante :

N'oubliez pas de remettre votre tube téflon sur le pneufit !

Réglages

Avant de remettre une impression en route, il faut faire une modification dans le firmware de l'imprimante. Car le nombre de pas par mm est différent sur cet extrudeur à cause de la roue crantée qui démultiplie la force du moteur.

Je vous offre trois choix :

- Vous téléchargez le firmware déjà adapté sur ce lien : Télécharger le fichier marlin-derhopp-titan-stock-stepper.hex

- Vous modifiez vous-même votre Marlin

- Vous utilisez Klipper et je vous donne mes réglages

Modifier Marlin

Il faut indiquer le nombre de steps/mm à Marlin. J'ai calculé (et corrigé) la valeur par défaut pour le moteur de l'extrudeur de la Anycubic i3 Mega : 415 steps/mm.

Ouvrez le fichier Configuration.h et cherchez la ligne DEFAULT_AXIS_STEPS_PER_UNIT comme ceci (modifier 92.6 en 415) :

/**

* Default Axis Steps Per Unit (steps/mm)

* Override with M92

* X, Y, Z, E0 [, E1[, E2[, E3[, E4]]]]

*/

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 415 }

Fun fact : E3D conseille d'utiliser 837 steps/mm, les steppers de E3D ont une résolution pratiquement doublée par rapport à celle de la i3 Mega, c'est surtout utile lorsque vous avez besoin d'imprimer des couches très minces avec une buse d'un diamètre inférieur à 0.4mm. Dans la plupart des cas, vous ne remarquerez pas de différence, surtout que nous avons plus que quadruplé la résolution via le changement de l'extrudeur !

Modifier Klipper

Dans votre fichier printer.cfg, localisez la configuration de votre extrudeur et modifiez la ligne step_distance comme indiquée en gras :

[extruder]

step_pin: ar26

dir_pin: ar28

enable_pin: !ar24

step_distance: .002410

nozzle_diameter: 0.400

filament_diameter: 1.750

max_extrude_only_distance: 120.0

heater_pin: ar10

sensor_type: ATC Semitec 104GT-2

sensor_pin: analog13

control: pid

pid_Kp=19.226

pid_Ki=0.720

pid_Kd=128.335

min_temp: 0

max_temp: 265

pressure_advance: 0.35

pressure_advance_lookahead_time: 0.01

Sauvegardez et envoyez la commande "RESTART" dans le console d'Octoprint.

Calibrer son extrudeur

Assurez-vous pour commencer que votre extrudeur ne "claque" pas, si c'est le cas, ajustez la tension du ressort de serrage. Le filament doit être légèrement marqué comme sur la photo suivante :

Ensuite, calibrez votre extrudeur pour vous assurer que la quantité de filament qui sortira de votre extrudeur correspond à celle désirée.

Résultat

Le tout premier modèle que je voulais imprimer en filament flex est un Fucktopus. Pour la toute première impression, j'ai utilisé des paramètres "safe" pour ce filament (Flexible de chez Hobbyking) :

- Cura 3.6

- 205°C pour la première couche, 200 pour les suivantes

- Plateau à 60°C

- Vitesse d'impression : 20mm/s

- Remplissage : 10%

- Ventilateur à 100%

- Distance de rétraction de 2.5mm

Voici le résultat :

Pas terrible, beaucoup de stringing et les doigts ne sont pas nets : la rétractation est trop faible. J'ai donc été plus loin dans les réglages :

- Cura 3.6

- 205°C pour la première couche, 200 pour les suivantes

- Plateau à 60°C

- Vitesse d'impression : 25mm/s

- Remplissage : 0%

- Ventilateur à 100%

- Distance de rétraction de 6mm

- Vitesse de rétraction : 15mm/s

Le résultat est déjà beaucoup plus propre et grâce à l'absence de remplissage, notre Fucktopus est mou comme il le faut !

Voir cette photo sur Instagram

Enfin, dernier test avec un Gecko, imprimé pour le fun en 0,06mm avec les réglages suivants :

- Cura 3.6

- 205°C pour la première couche, 195 pour les suivantes

- Plateau à 50°C

- Vitesse d'impression : 30mm/s

- Remplissage : 0%

- Ventilateur à 100%

- Distance de rétraction de 6mm

- Vitesse de rétraction : 15mm/s

Malheureusement la mâchoire présente des défauts probablement dûs à la température d'extrusion, les résultats seraient probablement meilleurs en la réduisant à 190°C et 200°C pour la première couche...

Voir cette photo sur Instagram

Conclusion

Ce nouvel extrudeur est plus durable que l'ancien grâce à des matériaux plus adaptés aux contraintes modernes de l'impression 3D (filament flexibles, filaments abrasifs) et plus précis grâce à sa roue crantée qui démultiplie la force du moteur. Ce n'est pas pour rien que Anycubic a choisi ce modèle d'extrudeur pour mettre à jour son Anycubic i3 Mega "S". En l'absence d'annonce d'un kit de mise à jour de la i3 Mega classique, je vous conseille vivement de faire la mise à jour vous-même avec du matériel de chez Trianglelab qui respecte les schémas de E3D, la société à la base de la conception de l'extrudeur Titan.

Cependant, une autre alternative existe : l'extrudeur Bondtech BMG qui promet une meilleure prise du filament et une meilleure précision. J'en ai entendu beaucoup de bien mais je n'ai pas encore eu l'occasion de le tester. Mais ceci fera l'objet d'un autre tutorial !

Site web créé avec l'aide de Wikeo